تولید نخ از گذشته تا آینده

پیشینه

نخ از چندین رشته مواد به هم پیچیده شده تشکیل شده است. هر رشته به نوبه خود از الیاف ساخته شده که همگی کوتاهتر از تکه نخی که تشکیل می دهند. این الیاف کوتاه برای ساختن نخ به رشتههای بلندتری تبدیل میشوند. رشته های طولانی پیوسته ممکن است فقط به چرخش اضافی نیاز داشته باشند تا به نخ تبدیل شوند. گاهی اوقات آن ها را در یک فرآیند اضافی به نام بافت قرار می دهند. خصوصیات نخ ریسیدی شده تا حدی به میزان پیچ و تاب داده شده به الیاف در حین ریسندگی بستگی دارد. پیچش نسبتاً بالایی باعث تولید نخ قوی می شود. پیچش کم، نخ نرم تر و براق تر تولید می کند و یک پیچ و تاب بسیار محکم، نخ کرپ تولید می کند.

نخ ها نیز بر اساس تعداد قطعاتشان طبقه بندی می شوند. یک نخ منفرد از گروهی از رشته ها یا الیاف اصلی که به هم پیچیده شده اند ساخته می شود. نخ های لایه ای با پیچاندن دو یا چند نخ تکی ساخته می شوند. نخ های طناب با تاب دادن دو یا چند نخ لا بهم ساخته می شوند. بیش از 50 درصد نخ های تابیده شده از پنبه تهیه می شود. نخ های بافت دار، موج دار یا حجیم نیمی از کل نخ ریسیده شده را تشکیل می دادند. نخ بافت دار به دلیل عملیات فیزیکی، شیمیایی یا حرارتی حجم بیشتری دارد. نخ موج دار از الیاف ترموپلاستیک ازطریق تغییر شکل ساخته شده است. نخ حجیم از الیافی تشکیل می شود که ذاتا حجیم هستند و نمی توان آن ها را از نزدیک بسته بندی کرد. نخ برای ساخت منسوجات با استفاده از فرآیندهای مختلف از جمله بافندگی، کشبافی و نمد استفاده می شود.

پیدایش نخ در گذشته

الیاف طبیعی ـ پنبه، کتان، ابریشم و پشم ـ نشان دهنده الیاف اصلی موجود در تمدن های باستانی است. اولین نمونه های شناخته شده از هر نوع نخ و پارچه، در نزدیکی روبنهاوزن سوئیس یافت شده است. جایی که الیاف کتان، نخ ها و تکه های پارچه کتانی ساده بافت حدود 7000 سال تخمین زده می شد. پنبه نیز حداقل 7000 سال قبل کشت شده و برای تولید پارچه مورد استفاده گرفته است. ممکن است پنبه در 12000 سال قبل از میلاد در مصر هم وجود داشته باشد. تکههایی از پارچههای پنبهای توسط باستانشناسان در مکزیک (از 3500 سال قبل از میلاد )، در هند (3000 سال قبل از میلاد )، در پرو (2500 قبل از میلاد ) و در جنوب غربی ایالات متحده یافت شده است ( 500 قبل از میلاد ). پنبه تا پس از استعمار دنیای جدید به اهمیت تجاری، در اروپا نرسیده بود.

چینی ها در تولید ابریشم از ابتدا (2600 قبل از میلاد ) به عنوان یک متخصص این امر شناخته می شدند ولی از قرن ششم به بعد اوضاع تغییر کرد، زمانی که کرم ابریشم برای اولین بار در امپراتوری بیزانس پرورش یافت. الیاف مصنوعی تا مدت ها بعد وجود نداشتند. اولین ماده مصنوعی، ابریشم مصنوعی ساخته شده از الیاف پنبه یا چوب، در سال 1891 توسعه یافت، اما تا سال 1911 به صورت تجاری تولید نشد. تقریباً نیم قرن بعد، نایلون اختراع شد و به دنبال آن اشکال مختلف پلی استر اختراع شد. الیاف مصنوعی تقاضای جهانی برای الیاف طبیعی را کاهش و کاربردهای الیاف مصنوعی را گسترش داد. تا حدود سال 1300 نخ را روی دوک و حلقه میریسیدند. دوک یک چوب گرد با انتهای مخروطی است که الیاف به آن متصل و پیچ خورده است. چرخش وزنه ای است که به دوک متصل می شود و به عنوان چرخ طیار عمل می کند تا دوک را در حال چرخش نگه دارد. الیاف را با دست از دسته ای از الیاف پنبه ای که به چوبی به نام دیستاف (چوب یا دوکی که پشم یا کتان را برای ریسندگی روی آن میپیچند) بسته شده، بیرون می کشیدند. در کار کردن با دست، الیاف بین دو تخته پوشیده از چرم قرار میگیرند، که از طریق آن قلابهای سیمی ظریفی بیرون زده که الیاف را میگیرند، زیرا یک تخته به آرامی روی دیگری کشیده میشود. دوک که از الیاف آویزان است، در حین چرخش به سمت پایین الیاف را می پیچد و در حین دور شدن از دسته الیاف، طول نخ را می چرخاند. هنگامی که دوک به کف می رسد، نخ ریسنده را به دور دوک می پیچد تا آن را محکم کند و سپس فرآیند را دوباره شروع می کند. این کار تا زمانی که تمام الیاف چرخانده شود یا تا زمانی که دوک پر شود ادامه می یابد.

چینی ها در تولید ابریشم از ابتدا (2600 قبل از میلاد ) به عنوان یک متخصص این امر شناخته می شدند ولی از قرن ششم به بعد اوضاع تغییر کرد، زمانی که کرم ابریشم برای اولین بار در امپراتوری بیزانس پرورش یافت. الیاف مصنوعی تا مدت ها بعد وجود نداشتند. اولین ماده مصنوعی، ابریشم مصنوعی ساخته شده از الیاف پنبه یا چوب، در سال 1891 توسعه یافت، اما تا سال 1911 به صورت تجاری تولید نشد. تقریباً نیم قرن بعد، نایلون اختراع شد و به دنبال آن اشکال مختلف پلی استر اختراع شد. الیاف مصنوعی تقاضای جهانی برای الیاف طبیعی را کاهش و کاربردهای الیاف مصنوعی را گسترش داد. تا حدود سال 1300 نخ را روی دوک و حلقه میریسیدند. دوک یک چوب گرد با انتهای مخروطی است که الیاف به آن متصل و پیچ خورده است. چرخش وزنه ای است که به دوک متصل می شود و به عنوان چرخ طیار عمل می کند تا دوک را در حال چرخش نگه دارد. الیاف را با دست از دسته ای از الیاف پنبه ای که به چوبی به نام دیستاف (چوب یا دوکی که پشم یا کتان را برای ریسندگی روی آن میپیچند) بسته شده، بیرون می کشیدند. در کار کردن با دست، الیاف بین دو تخته پوشیده از چرم قرار میگیرند، که از طریق آن قلابهای سیمی ظریفی بیرون زده که الیاف را میگیرند، زیرا یک تخته به آرامی روی دیگری کشیده میشود. دوک که از الیاف آویزان است، در حین چرخش به سمت پایین الیاف را می پیچد و در حین دور شدن از دسته الیاف، طول نخ را می چرخاند. هنگامی که دوک به کف می رسد، نخ ریسنده را به دور دوک می پیچد تا آن را محکم کند و سپس فرآیند را دوباره شروع می کند. این کار تا زمانی که تمام الیاف چرخانده شود یا تا زمانی که دوک پر شود ادامه می یابد.

یکی از پیشرفتهای مهم چرخ نخ ریسی بود که بین سالهای 500 تا 1000 میلادی در هند اختراع و اولین بار در قرون وسطی در اروپا استفاده شد. یک دوک به صورت افقی توسط یک نوار دایره ای به یک چرخ بزرگ و دستی متصل می شود. دیستاف در یک انتهای چرخ ریسندگی نصب می شود و رشته نخ با دست به دوک می خورد که با چرخش چرخ می چرخد. قطعه ای به نام پروانه ی چرخ، نخ را درست قبل از اینکه روی ماسوره پیچیده شود می پیچد. دوک و قرقره توسط قطعات جداگانه به چرخ متصل می شوند، به طوری که قرقره کندتر از دوک می چرخد. بنابراین، نخ را می توان همزمان پیچ داد و پیچید. حدود 150 سال بعد چرخ ساکسون معرفی شد. چرخ ساکسون که توسط پدال پا کار میکرد، به هر دو دست اجازه میداد تا روی الیاف کار کنند.

شماری از پیشرفتهایی در طول قرن هجدهم، فرآیند ریسندگی را ماشینیتر کرد. در سال 1733 ماکو سریع توسط جان کی اختراع شد و به دنبال آن چرخ نخ ریسی در سال 1766 ساخته شد. چرخ نخ ریسی دارای مجموعه ای از دوک ها بود که در یک ردیف قرار می گرفتند و یک اپراتور می توانست مقادیر زیادی نخ تولید کند. چندین سال بعد ریچارد آرکرایت قاب چرخان را به ثبت رساند، دستگاهی که از یک سری غلتک های چرخان برای بیرون کشیدن الیاف استفاده می کرد. یک دهه بعد نوعی ماشین ریسندگی برای تولید نخ روی دوک ها، توسط ساموئل کرامپتون در سال 1779 اختراع شد که می توانست هر نوع نخی را در یک عملیات مداوم بچرخاند. قاب حلقوی در سال 1828 توسط جان تورپ آمریکایی اختراع شد و امروزه نیز به طور گسترده مورد استفاده قرار می گیرد. این سیستم شامل صدها دوک است که به صورت عمودی در داخل یک حلقه فلزی نصب شده اند. بسیاری از الیاف طبیعی در حال حاضر توسط سیستم انتهای باز چرخیده می شوند، جایی که الیاف توسط هوا به یک شیء فنجان مانند که به سرعت در حال چرخش است کشیده و از طرف دیگر به عنوان یک نخ تمام شده بیرون کشیده می شوند.

مواد خام نخ

حدود 15 نوع الیاف مختلف برای ساختن نخ استفاده می شود. این الیاف به دو دسته طبیعی و مصنوعی تقسیم می شوند. الیاف طبیعی الیافی هستند که از گیاه یا حیوان به دست می آیند و عمدتاً در بافتن منسوجات استفاده می شوند. فراوان ترین و متداول ترین الیاف گیاهی، پنبه است که از کرک پنبه یا پوست دانه در زمان رسیدن آن جمع آوری می شود.

معمولاً الیافی که از برگ یا قسمت های سخت گیاه گرفته می شود برای ساختن طناب کاربرد دارد. سایر الیاف گیاهی شامل استات و کتان که از الیاف کتان ساخته شده، فیبر گیاهی به شمار می رود. الیاف حیوانی شامل پشم ساخته شده از موی گوسفند و موهر ساخته شده از بز و خرگوش آنگورا است و ابریشم نیز نخ رشته های طولانی و پیوسته که توسط کرم ابریشم هنگام بافتن پیله اش ساخته می شود. الیاف مصنوعی با فشار دادن محلول غلیظی از مواد شیمیایی پلیمریزه شده از طریق نازل های نخ ریسی و سخت شدن رشته به دست آمده در یک حمام شیمیایی ساخته می شوند. این نخ ها عبارتند از اکریلیک، نایلون، پلی استر، پلی اولفین، ابریشم مصنوعی، اسپندکس و تری استات. برخی از این الیاف ها دارای ویژگی های مشابه با الیاف طبیعی بدون مشکل آب رفتگی هستند. سایر الیاف های دارای خواص ویژه، برای کاربردهای خاص هستند. به عنوان مثال، اسپندکس را می توان بیش از 500٪ بدون بازشدن از هم کشید. الیاف به صورت عدل ارسال می شوند که با دست یا ماشین باز می شوند. جمع کننده، توده های الیاف را شل و جدا می کند و در صورت لزوم الیاف را نیز تمیز می کند. دستگاه کارتینگ الیاف را جدا می کند و آنها را تا حدودی به شکل موازی می کشد. شبکه نازکی از الیاف تشکیل شده سپس از طریق دستگاه قیفی شکل عبور می کند که رشته طناب مانندی از الیاف موازی تولید می کند. غلتکها رشتهای را که به آن فیتیله نخ (sliver) میگویند، دراز میکنند و به یک رشته یکنواختتر تبدیل میکنند که مقدار کمی پیچ خورده و به قوطیهای بزرگ وارد میشود.

معمولاً الیافی که از برگ یا قسمت های سخت گیاه گرفته می شود برای ساختن طناب کاربرد دارد. سایر الیاف گیاهی شامل استات و کتان که از الیاف کتان ساخته شده، فیبر گیاهی به شمار می رود. الیاف حیوانی شامل پشم ساخته شده از موی گوسفند و موهر ساخته شده از بز و خرگوش آنگورا است و ابریشم نیز نخ رشته های طولانی و پیوسته که توسط کرم ابریشم هنگام بافتن پیله اش ساخته می شود. الیاف مصنوعی با فشار دادن محلول غلیظی از مواد شیمیایی پلیمریزه شده از طریق نازل های نخ ریسی و سخت شدن رشته به دست آمده در یک حمام شیمیایی ساخته می شوند. این نخ ها عبارتند از اکریلیک، نایلون، پلی استر، پلی اولفین، ابریشم مصنوعی، اسپندکس و تری استات. برخی از این الیاف ها دارای ویژگی های مشابه با الیاف طبیعی بدون مشکل آب رفتگی هستند. سایر الیاف های دارای خواص ویژه، برای کاربردهای خاص هستند. به عنوان مثال، اسپندکس را می توان بیش از 500٪ بدون بازشدن از هم کشید. الیاف به صورت عدل ارسال می شوند که با دست یا ماشین باز می شوند. جمع کننده، توده های الیاف را شل و جدا می کند و در صورت لزوم الیاف را نیز تمیز می کند. دستگاه کارتینگ الیاف را جدا می کند و آنها را تا حدودی به شکل موازی می کشد. شبکه نازکی از الیاف تشکیل شده سپس از طریق دستگاه قیفی شکل عبور می کند که رشته طناب مانندی از الیاف موازی تولید می کند. غلتکها رشتهای را که به آن فیتیله نخ (sliver) میگویند، دراز میکنند و به یک رشته یکنواختتر تبدیل میکنند که مقدار کمی پیچ خورده و به قوطیهای بزرگ وارد میشود.

فرآیند تولید نخ

سه فرآیند اصلی ریسندگی وجود دارد: پنبه، پشم تابیده و نخ پشمی. الیاف مصنوعی را می توان با هر یک از این فرآیندها ساخت. از آنجایی که این الیاف نسبت به دو نخ دیگر با فرآیند پنبه، بیشتر تولید می شود، تولید آن در زیر توضیح داده شده است.

-

آماده سازی الیاف

الیاف به صورت عدل (واحد بسته بندی) ارسال می شوند که با دست یا ماشین باز می شوند. الیاف طبیعی ممکن است نیاز به تمیز کردن داشته باشند، در حالی که الیاف مصنوعی فقط نیاز به جداسازی دارند. جمع کننده، توده های الیاف را شل و جدا و در صورت لزوم الیاف را نیز تمیز می کند. ترکیب الیاف خام مختلف ممکن است برای کاربردهای خاصی مورد نیاز باشد. ترکیب کردن ممکن است در حین پیچیدن، پرداخت یا در هنگام خروج انجام شود. مقادیر هر الیاف به دقت اندازه گیری و نسبت آن ها به طور مداوم حفظ می شود.

-

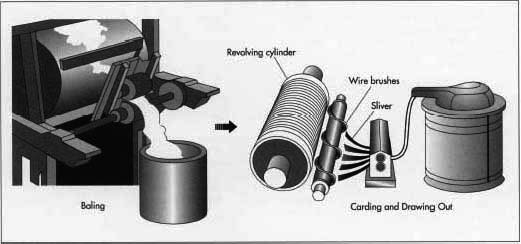

کارتینگ

دستگاه کاردینگ با صدها سیم ریز تنظیم شده است. این دستگاه الیاف را جدا کرده و آن ها را تا حد موازی از هم میکشد. یک تار نازک از الیاف تشکیل می شود و همانطور که در امتداد هم حرکت می کنند، از دستگاه قیفی شکل عبور داده می شوند که رشته طناب مانندی از الیاف موازی تولید می کند. فرآیندترکیب می تواند با به هم پیوستن الیاف مختلف صورت گیرد.

-

شانه زدن

هنگامی که به نخ صاف تر و ظریف تری نیاز است، الیاف تحت یک روش موازی بیشتر، قرار می گیرند. یک دستگاه شانه مانند، الیاف را به صورت موازی مرتب می کند و الیاف کوتاه از رشته نخ می افتند.

-

بیرون کشیدن

پس از پرداخت کردن یا شانه کردن، توده الیاف به عنوان فیتیله نخ نامیده می شود. چندین فیتیله نخ قبل از این فرآیند با هم ترکیب می شوند. مجموعهای از غلتکها که با سرعتهای مختلف میچرخند، فیتیله نخ را به یک رشته پیچ خورده یکنواختهتر کشیده و به قوطیهای بزرگ وارد می کند. فیتیله های نخ پرداخت شده دو مرتبه پس از پرداخت و یک بار قبل از شانه زدن و دو بار دیگر بعد از شانه شدن کشیده می شوند.

-

پیچش

فیتیله نخ از طریق دستگاهی به نام قاب روینگ جلو می رود، جایی که رشتههای نخ، بیشتر کشیده شده و پیچ و تاب بیشتری میخورد. به این رشته ها روینگ می گویند.

-

نخ ریسی

غالب سیستم های تجاری برای تولید نخ ریسندگی عبارتند از ریسندگی حلقه ای و ریسندگی با انتهای باز. در ریسندگی حلقه ای، رووینگ از قرقره از طریق غلتک ها تغذیه می شود. این غلتک ها، روینگ را که از سوراخ چشمک در حال حرکت به سمت پایین و از طریق عبور کردن مسیر، کشیده تر می کنند و آزادانه در اطراف حلقه ای ثابت با سرعت 4000 تا 12000 دور در دقیقه حرکت می کند و دوک نخ ریسی، ماسوره را با سرعت ثابت می چرخاند. این چرخش ماسوره و حرکت، نخ را در یک عملیات پر تکرار روی قرقره می پیچد.

ریسندگی با انتهای باز، مرحله چرخشی را حذف می کند. در عوض، تکهای از الیاف توسط جریانی از هوا به ماشین نخ ریسی وارد میشود. فیتیله نخ به یک ماشین چرخشی تحویل داده می شود که الیاف را به یک رشته های باریک تبدیل می کند که توسط جریان هوا از طریق یک لوله یا مجرا به چرخنده ماشین منتقل می شود و در یک شیار V شکل در امتداد دو طرف، چرخنده ماشین قرار می گیرد. با چرخش چرخنده ماشین، نخ تابیده تولید می شود. یک تعداد ثابت از الیاف جدید وارد چرخنده ماشین می شود، در شیار توزیع می شود و در پایان نخ تشکیل شده برداشته می شود.

کنترل کیفیت نخ

اتوماسیون با کنترل عملیات الکترونیکی، دما، سرعت، پیچش و کارایی، دستیابی به کیفیت را آسانتر کرده است.

لباس های نخی نوزادی با کیفیت بالا

نخ در آینده

- سیستمهای ریسندگی و ماشینآلات تولید نخ همچنان خودکارتر و بهعنوان بخشی از یک واحد تولیدی ادغام میشوند تا دیگر بهعنوان یک فرآیند جداگانه به حساب نیایند.

- ماشینهای ریسندگی که قبلاً ساخته شدهاند عملکردهای پرداخت و کشیدن را با هم ترکیب میکنند.

- ماشینها با به کار بردن دوکهای بیشتر، نرخهای تولید را افزایش می دهند.

- ربات ها تجهیزات را به طریق استاندارد کنترل خواهد کرد.

- یکی دیگر از چالش های ادامه دار این صنعت رعایت مقررات سخت گیرانه تر زیست محیطی خواهد بود.

- بازیافت در حال حاضر یک مسئله به حساب می آید و فرآیندهایی برای تولید نخ از مواد ضایعاتی، از جمله جین در حال توسعه خواهد بود.

- تولیدکنندگان نخ باید اقدامات پیشگیری از آلودگی را برای رعایت محدودیتهای کیفیت هوا و آب در نظر بگیرند و تولیدکنندگان تجهیزات همچنان نقش مهمی در این تلاش ایفا خواهند کرد.

- مهندسی ژنتیک برای توسعه الیاف با خواص منحصر به فرد، به طور چشمگیری مورد استفاده قرار خواهد گرفت.

- محققان در آینده، گیاهان پنبهای با تغییرات ژنتیکی ایجاد کردهاند که الیاف آن به ویژه در حفظ گرما کارایی خوبی دارد. هر الیاف ترکیبی از پنبه معمولی و مقدار کمی از پلاستیک طبیعی به نام پلی هیدروکسی بوتیرات خواهد بود.

- پیش بینی می شود که خواص اتصال رنگ و پایداری بیشتر با الیاف جدید در نسل بعدی امکان پذیر باشد.

- الیاف مصنوعی جدیدی نیز ساخته خواهد شد که با بهترین کیفیت، دو پلیمر مختلف را ترکیب می کند. برخی از این الیاف از طریق یک فرآیند شیمیایی تولید و در حالی که برخی دیگر به صورت بیولوژیکی با استفاده از مخمر، باکتری یا قارچ تولید می شوند.

منبع:

http://www.madehow.com/Volume-3